Hydraulika siłowa odgrywa kluczową rolę w różnych branżach, takich jak przemysł, rolnictwo, budownictwo czy transport. Jest to technologia, która wykorzystuje płyny pod ciśnieniem do przekazywania siły i sterowania ruchem maszyn i urządzeń. Dlatego naprawa hydrauliki siłowej jest niezwykle ważna, ponieważ awarie mogą prowadzić do poważnych konsekwencji.

Awarie hydrauliki siłowej mogą mieć negatywny wpływ na pracę maszyn i urządzeń. Jeśli hydraulika siłowa nie działa poprawnie, może to prowadzić do spadku wydajności, zwiększenia zużycia energii, a nawet do całkowitego zatrzymania pracy maszyny. Na przykład w przypadku maszyn rolniczych, awaria hydrauliki siłowej może uniemożliwić podnoszenie ładunków lub sterowanie ruchem maszyny. W przypadku maszyn budowlanych, awaria hydrauliki siłowej może prowadzić do niebezpiecznych sytuacji i wypadków.

Konsekwencje braku naprawy hydrauliki siłowej mogą być poważne. Po pierwsze, może to prowadzić do długotrwałego przestoju w pracy maszyn i urządzeń, co wiąże się z kosztami utraty produkcji. Po drugie, awarie hydrauliki siłowej mogą prowadzić do uszkodzenia innych elementów maszyny lub urządzenia, co zwiększa koszty naprawy. Ponadto, nieprawidłowe działanie hydrauliki siłowej może prowadzić do niebezpiecznych sytuacji i wypadków, które mogą zagrażać zdrowiu i życiu pracowników.

Narzędzia i sprzęt potrzebne do naprawy hydrauliki siłowej

naprawa hydrauliki siłowej wymaga odpowiednich narzędzi i sprzętu. Przykłady narzędzi i sprzętu potrzebnego do naprawy hydrauliki siłowej to:

1. Klucze hydrauliczne – służą do montażu i demontażu elementów hydrauliki siłowej. Klucze hydrauliczne umożliwiają precyzyjne i bezpieczne dokręcanie śrub i nakrętek.

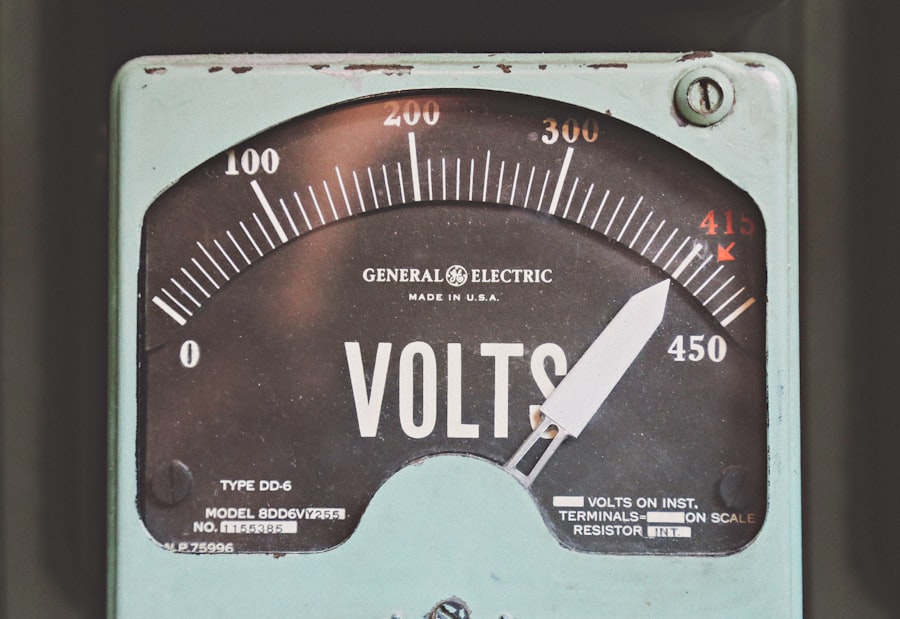

2. Manometry – służą do pomiaru ciśnienia w układzie hydrauliki siłowej. Manometry pozwalają na kontrolę ciśnienia i wykrywanie ewentualnych nieszczelności.

3. Pompy hydrauliczne – służą do generowania ciśnienia w układzie hydrauliki siłowej. Pompy hydrauliczne umożliwiają podnoszenie ciężkich ładunków i sterowanie ruchem maszyn.

4. Filtry hydrauliczne – służą do oczyszczania płynu hydraulicznego z zanieczyszczeń. Filtry hydrauliczne zapobiegają uszkodzeniom elementów hydrauliki siłowej i przedłużają jej żywotność.

5. Węże hydrauliczne – służą do przekazywania płynu hydraulicznego w układzie hydrauliki siłowej. Węże hydrauliczne muszą być odpowiednio dobrane pod względem ciśnienia i temperatury pracy.

Diagnozowanie problemów z hydrauliką siłową – jak rozpoznać usterki?

Diagnozowanie problemów z hydrauliką siłową jest kluczowym krokiem w procesie naprawy. Przykłady najczęstszych problemów z hydrauliką siłową to:

1. Nieszczelności – nieszczelności w układzie hydrauliki siłowej mogą prowadzić do utraty ciśnienia i spadku wydajności. Nieszczelności można rozpoznać na podstawie wycieków płynu hydraulicznego lub spadku ciśnienia w układzie.

2. Zanieczyszczenia – zanieczyszczenia w płynie hydraulicznym mogą prowadzić do uszkodzenia elementów hydrauliki siłowej. Zanieczyszczenia można rozpoznać na podstawie zmętnienia lub zmiany koloru płynu hydraulicznego.

3. Uszkodzone elementy – uszkodzone elementy hydrauliki siłowej, takie jak pompy, zawory czy cylindry, mogą prowadzić do nieprawidłowego działania układu. Uszkodzone elementy można rozpoznać na podstawie hałasu, wibracji lub niewłaściwego ruchu maszyny.

Metody diagnozowania usterki w hydraulice siłowej obejmują inspekcję wizualną, pomiar ciśnienia i przepływu, testy wydajnościowe oraz analizę płynu hydraulicznego. Wskazówki dotyczące rozpoznawania problemów z hydrauliką siłową to: regularne sprawdzanie ciśnienia i przepływu, kontrola stanu elementów hydrauliki siłowej oraz analiza płynu hydraulicznego pod kątem zanieczyszczeń.

Czyszczenie i konserwacja hydrauliki siłowej – jak uniknąć awarii?

Czyszczenie i konserwacja hydrauliki siłowej są kluczowe dla utrzymania jej wydajności i uniknięcia awarii. Wpływ czyszczenia i konserwacji na wydajność hydrauliki siłowej polega na usuwaniu zanieczyszczeń, zapobieganiu korozji oraz smarowaniu elementów.

Przykłady metod czyszczenia i konserwacji hydrauliki siłowej to:

1. Filtracja – stosowanie filtrów hydraulicznych do oczyszczania płynu hydraulicznego z zanieczyszczeń. Filtry hydrauliczne powinny być regularnie czyszczone lub wymieniane, aby zapewnić odpowiednią jakość płynu.

2. Czyszczenie wewnętrzne – stosowanie specjalnych środków czyszczących do oczyszczania wewnętrznych elementów hydrauliki siłowej, takich jak pompy, zawory czy cylindry. Czyszczenie wewnętrzne powinno być przeprowadzane regularnie, aby zapobiec gromadzeniu się zanieczyszczeń.

3. Konserwacja zewnętrzna – stosowanie środków smarujących do zewnętrznych elementów hydrauliki siłowej, takich jak przewody, węże czy złącza. Konserwacja zewnętrzna powinna być przeprowadzana regularnie, aby zapobiec korozji i zużyciu elementów.

Wskazówki dotyczące konserwacji hydrauliki siłowej to: regularne czyszczenie i wymiana filtrów hydraulicznych, stosowanie odpowiednich środków smarujących oraz regularne sprawdzanie stanu elementów hydrauliki siłowej.

Wymiana uszkodzonych elementów hydrauliki siłowej – krok po kroku

Wymiana uszkodzonych elementów hydrauliki siłowej jest niezbędna w przypadku poważnych awarii. Przykłady uszkodzonych elementów hydrauliki siłowej to: pompy, zawory, cylindry, przewody czy węże.

Krok po kroku instrukcja wymiany uszkodzonych elementów hydrauliki siłowej obejmuje:

1. Wyłączenie maszyny – przed rozpoczęciem wymiany uszkodzonych elementów należy wyłączyć maszynę i odłączyć ją od źródła zasilania.

2. Demontaż uszkodzonego elementu – należy dokładnie zdjąć uszkodzony element, korzystając z odpowiednich narzędzi i sprzętu.

3. Montaż nowego elementu – należy precyzyjnie zamontować nowy element, dokręcając śruby i nakrętki zgodnie z zaleceniami producenta.

4. Testowanie – po wymianie uszkodzonego elementu należy przeprowadzić testy hydrauliki siłowej, aby sprawdzić, czy wszystko działa poprawnie.

Wskazówki dotyczące wymiany uszkodzonych elementów hydrauliki siłowej to: korzystanie z odpowiednich narzędzi i sprzętu, dokładne przestrzeganie instrukcji producenta oraz przeprowadzenie testów po wymianie.

Jak dobrać odpowiednie części zamiennikowe do hydrauliki siłowej?

Dobór odpowiednich części zamiennikowych do hydrauliki siłowej ma kluczowe znaczenie dla jej wydajności i trwałości. Wpływ doboru odpowiednich części zamiennikowych polega na zapewnieniu kompatybilności i jakości elementów.

Wskazówki dotyczące doboru odpowiednich części zamiennikowych to: sprawdzenie specyfikacji technicznych oryginalnych elementów, skonsultowanie się z producentem lub specjalistą, zakup części z renomowanych źródeł.

Testowanie hydrauliki siłowej po naprawie – jak sprawdzić, czy wszystko działa poprawnie?

Testowanie hydrauliki siłowej po naprawie jest niezbędne, aby upewnić się, że wszystko działa poprawnie i bezpiecznie. Przykłady testów hydrauliki siłowej po naprawie to: testy ciśnienia, testy przepływu, testy wydajnościowe.

Wskazówki dotyczące testowania hydrauliki siłowej po naprawie to: przeprowadzenie testów zgodnie z instrukcjami producenta, monitorowanie parametrów i rejestrowanie wyników, sprawdzenie czy wszystkie funkcje i sterowania działają poprawnie.

Bezpieczeństwo podczas naprawy hydrauliki siłowej – jakie zasady należy przestrzegać?

Bezpieczeństwo podczas naprawy hydrauliki siłowej jest niezwykle ważne, ponieważ praca z wysokim ciśnieniem i ruchomymi elementami może być niebezpieczna. Wskazówki dotyczące bezpieczeństwa podczas naprawy hydrauliki siłowej to: wyłączenie maszyny i odłączenie jej od źródła zasilania, stosowanie odpowiednich środków ochrony osobistej, przestrzeganie instrukcji producenta i przepisów BHP.

Częste problemy z hydrauliką siłową i sposoby ich rozwiązania

Częste problemy z hydrauliką siłową mogą obejmować nieszczelności, zanieczyszczenia, uszkodzone elementy czy problemy z ciśnieniem. Sposoby rozwiązania tych problemów to: naprawa nieszczelności, czyszczenie i wymiana filtrów, wymiana uszkodzonych elementów, regulacja ciśnienia.

Profesjonalne usługi naprawy hydrauliki siłowej – dlaczego warto skorzystać z pomocy specjalisty?

Profesjonalne usługi naprawy hydrauliki siłowej mają wiele zalet. Specjaliści posiadają wiedzę i doświadczenie w naprawie hydrauliki siłowej, co pozwala im szybko i skutecznie rozwiązywać problemy. Przykłady profesjonalnych usług naprawy hydrauliki siłowej to: diagnostyka usterki, czyszc enie i konserwacja układów hydraulicznych, wymiana uszkodzonych elementów, naprawa przecieków, oraz testowanie i kalibracja układów. Skorzystanie z pomocy specjalisty gwarantuje wysoką jakość naprawy oraz długotrwałe działanie hydrauliki siłowej. Ponadto, profesjonalne usługi naprawy hydrauliki siłowej mogą być również bardziej ekonomiczne, ponieważ specjaliści posiadają odpowiednie narzędzia i sprzęt, co pozwala im szybko i precyzyjnie diagnozować usterki oraz wykonywać naprawy. Dlatego warto skorzystać z pomocy specjalisty, aby zapewnić sprawne działanie hydrauliki siłowej i uniknąć długotrwałych przestojów w pracy.

Zapraszamy do przeczytania artykułu na temat naprawy hydrauliki siłowej, który znajduje się pod tym linkiem: https://dziennik-pomorski.eu/budownictwo-i-nieruchomosci/jakie-sa-kluczowe-aspekty-naprawy-silownikow-i-orbitroli/. Dowiedz się, jakie są kluczowe aspekty naprawy silowników i orbitroli oraz jakie znaczenie mają w dziedzinie hydrauliki.